La escasez y aumento en el precio de varias materias primas causados por la recuperación de las economías tras el parón mundial por la Covid afecta desde principios de año a gran parte de la industria española. Una situación que ha devenido en el cierre de plantas y retrasos en obras por la falta de elementos tan aparentemente poco fundamentales como microchips y palés de madera.

Una de las industrias en donde se ha hecho más patente esta crisis de las materias primas ha sido en la industria automovilística. Seat pactó con los sindicatos a principios de año un expediente de regulación temporal de empleo (ERTE) que afecta a más de 500 trabajadores y que se extiende hasta este mes de junio.

Volkswagen tiene previsto parar también durante junio un total de cuatro días su planta en Navarra, y Ford detendrá su producción en varias secciones de su planta de Almussafes durante diversos días hasta finales de mes.

Cristian Castillo, profesor de estudios económicos y empresariales y experto en Logística y Producción de la Universitat Oberta de Catalunya, señala que una de las claves del problema está en la deslocalización de la producción, que se ha llevado a Asia (y especialmente a China) la producción de muchos componentes y materias primas en las últimas décadas.

En 1990, destaca el experto de la UOC, Europa fabricaba el 44% de esos elementos a nivel mundial. Hoy en día solo produce el 9%. Ahora que estos problemas han quedado en evidencia, hay un proyecto de la UE para invertir 145.000 millones de euros en la investigación y desarrollo de toda una cadena logística para las primeras fábricas de semiconductores a nivel europeo.

«Evidentemente es una declaración positiva pero tiene que traducirse en hechos lo antes posible, porque poner a funcionar una fábrica de semiconductores no se hace de un día para otro: estamos hablando de unos 20.000 millones de euros de inversión como mínimo y unos tres o cuatro años de desarrollo», comenta.

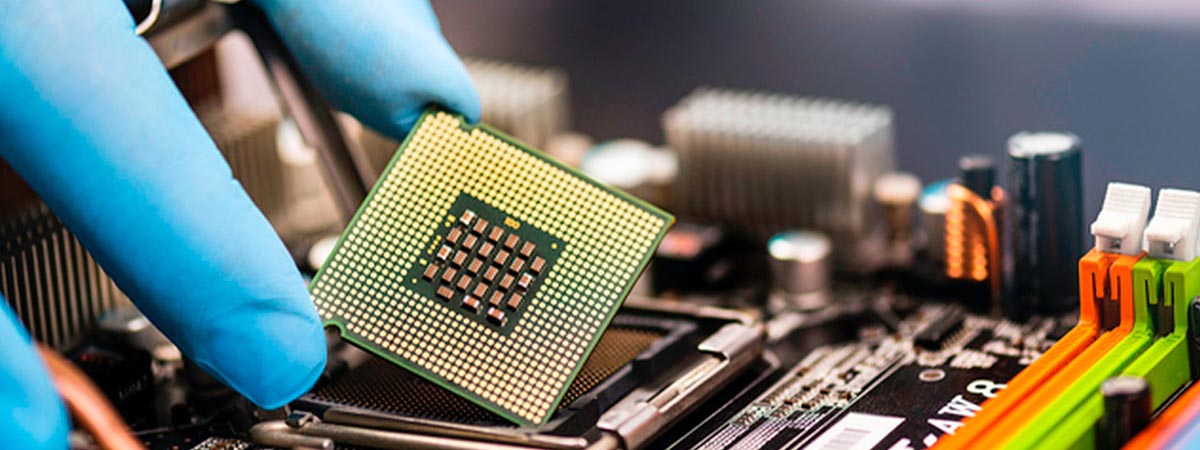

Crisis de los microchips

Fuentes de la Asociación Nacional de Fabricantes de Automóviles y Camiones (ANFAC) señalan a 20minutos que en el primer cuatrimestre de 2021 las fábricas españolas de automoción han acumulado una caída del 13,4% en comparación con el mismo periodo de 2019.

«La extensión de la crisis de los microchips, junto con la lenta recuperación de la demanda procedente de los mercados europeos, al igual que del mercado español, están condicionando el ritmo de producción que nos mantienen todavía lejos de las cifras normales que deberían estar registrando nuestras fábricas», comentan las fuentes.

Con la reactivación de la producción tras la paralización por la pandemia, la demanda se ha incrementado «exponencialmente para compensar las caídas», y al no haber suficiente producción y exportación, se han producido estos «cuellos de botella entre el ritmo de abastecimiento y el nivel de demanda».

ANFAC la considera una situación coyuntural, aunque «se está alargando más tiempo del inicialmente previsto». De momento, la industria está ajustando los turnos y ritmos en las líneas de producción.

«Al menos hasta el segundo semestre no se prevé que se recupere la producción normalizada de microchips pero, posteriormente, se tendrá que ajustar a la demanda procedente de las diferentes industrias», explican desde la asociación.

Faltan hasta palés

Otro producto con problemas de suministro es menos tecnológico: la madera. Castillo señala que la que se usa en la construcción en Europa tiene origen tropical, y se importa predominantemente de África.

«Durante la última década China ha hecho muchas inversiones en esta industria en el continente africano y a día de hoy es quien controla esas exportaciones», comenta.

El incremento del consumo de la propia China para su sector de la construcción ha hecho que acapare gran parte de esa producción, con lo que está provocando «entre tres y cuatro meses de retrasos» en pedidos para el continente europeo».

Sebastián Molinero, secretario general de Asociación Nacional de Distribuidores de Cerámica y Material de Construcción (Andimac), confirma incrementos de costes en la madera, así como de metales, plásticos y derivados del petróleo, motivados por desajustes entre demanda y oferta a corto plazo. Todo ello deviene en problemas para obtener los productos, continuos cambios en los precios y retrasos en las entregas de obras.

«Un retraso en obra implica nuevos costes, porque el tiempo se tiene que pagar», explica. «Al final es una cadena que afecta a todo».

Molinero pone un ejemplo: hay escasez de palés. «La falta de madera de mínima calidad y su encarecimiento hace que incluso haya problemas para conseguir palés, con todo lo que implica en los procesos logísticos, porque las cargas en productos de construcción son muy pesadas y requieren de palés, y hasta eso es un problema».

Andimac, un punto de encuentro entre la industria de la construcción y la demanda profesional y particular, representa a 9.000 empresas con un volumen de facturación de unos 25.000 millones de euros. La asociación espera que esta crisis sea solo una fase de ajuste en la producción por la salida de la pandemia, y señala que varios informes económicos dicen que esta fase aguda en los precios no será «sostenida en el tiempo».

«Del mismo modo que hemos pasado de un año en el que se produjo un crack de las materias primas, recordemos que el petróleo llegó a cotizar a tipos negativos, ahora estamos en la fase contraria, primero Asia y ahora EE UU a un boom de demanda y todos los sistemas y cadenas de producción se tienen que acomodar», explica Molinero. «Las cadenas, que estaban en mínimos de producción, ahora tienen que volver a producir al mismo ritmo».

La semana pasada la Confederación Nacional de la Construcción demando que el Gobierno desbloquee la revisión de precios en los contratos de obra pública, porque los actuales ya no se corresponden con los costes estimados cuando se licitaron las obras.

La confederación calificó de rally lo que ha pasado en casos como el acero, cuyo precio se ha disparado casi un 50% en lo que va de año. Muchas empresas, advirtió, podrían optar por abandonar los proyectos para no tener que asumir los sobrecostes.

Subidas «abruptas» en los metales

La subida en los metales afecta también a otros sectores, como los de las empresas que se dedican al suministro de equipos, componentes y soluciones para las redes eléctricas. La Asociación Española de Fabricantes de Bienes de Equipo Eléctricos de Alta y Media Tensión (AFBEL) cuantifica los aumentos desde que comenzó la crisis del coronavirus: la chapa no magnética ha subido hasta un 70%, la chapa magnética un 50%, el acero inoxidable 30%, el cobre 55% y el aluminio un 35%.

Mar Duque, directora general de la asociación, explica que productos como los transformadores y las torres eléctricas tienen un «uso intensivo de materias primas», por lo que «esta situación inflacionista» obliga a trasladar a nuestros mercados grandes subidas de precios difícilmente asimilables.

Ello hace que las pymes que forman parte de la asociación corran el peligro de cierre. AFBEL aglutina a fabricantes de equipos eléctricos que se emplean en las redes eléctricas desde que se genera hasta que llega hasta el cliente final. Facturan alrededor de 4.000 millones de euros y 30.000 empleos directos e indirectos.

Duque indica que los aumentos se están produciendo «de una manera muy abrupta y volátil». «Siempre ha habido subidas y bajadas, pero siempre habían sido sostenidas en el tiempo. Ahora son escalones muy grandes. la situación es muy complicada», señala.

Por ejemplo, el actual sobrecoste de las materias primas afecta a los transformadores eléctricos en más de un 25% de sus costes de producción.

FUENTE: 20 MINUTOS